Der Tungsten -Carbid -Streifen besteht hauptsächlich aus WC -Tungsten -Carbid- und CO -Kobaltpulver, gemischt durch metallurgische Methode durch Pulverisierung, Ballmahlen, Pressen und Sintern.

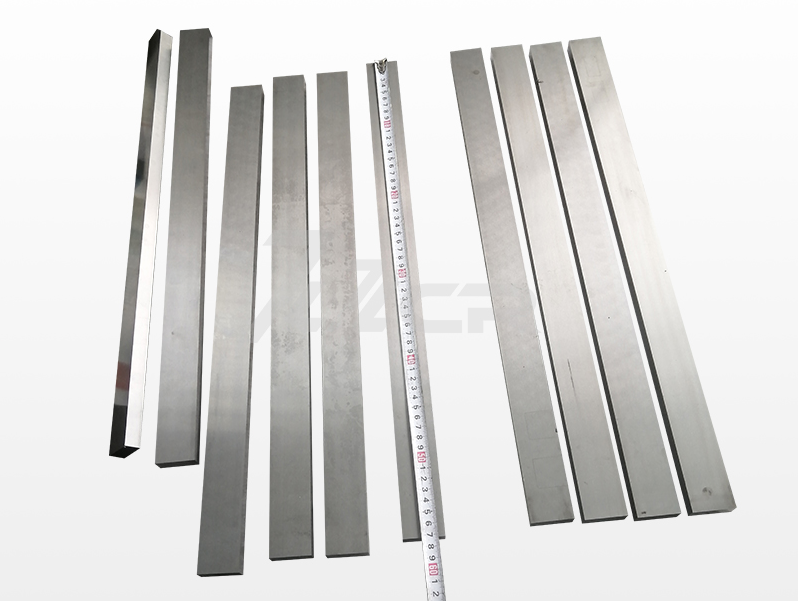

Eines der meisten Materialien von Wolfram -Carbid -Streifen, es wird aufgrund seiner rechteckigen Form (oder Quadrate) genannt, auch als Wolfram -Carbidstreifen/-platten bezeichnet. Der Wolfram -Carbidstreifen hat eine hervorragende Härte, eine gute Verschleißresistenz, einen hohen elastischen Modul, eine hohe Druckfestigkeit, eine gute chemische Stabilität (Säure, Alkali, Hochtemperaturoxidationsresistenz), geringe Auswirkungen, geringe Ausdehnungskoeffizienten, thermische und elektrische Leitfähigkeit ähnlich wie Eisen und seine Legierungen.

Was sind die Gründe für dieentledelnvon Wolfram -Carbid -Streifen? Chuangrui Carbide wird als nächstes antworten:

(1) Die Lötoberfläche von Wolframkarbid wird vor dem Schweißen nicht geschliffen oder poliert, und die Oxidschicht auf der Lötoberfläche verringert die Benetzungseffekt des Lötmetalls und schwächt die Bindungsfestigkeit der Schweißnaht.

(2)Entledelnwird auch auftreten, wenn der Lötmittel nicht ausgewählt und nicht ordnungsgemäß verwendet wird, beispielsweise wenn Borax als Lötmittel verwendet wird, kann der Borax keine exidierende Rolle spielen, da der Borax mehr Feuchtigkeit enthält und das Lötmaterial nicht gut auf der Löckeloberfläche und der Löckeloberfläche und derentledelnPhänomen tritt auf.

(3) Die korrekte Löttemperatur sollte 30 ~ 50 ° C über dem Schmelzpunkt des Lötmetalls liegen, undentledelnwird auftreten, wenn die Temperatur zu hoch oder zu niedrig ist. Zu viel Erwärmen kann zu einer Oxidation in der Schweißnaht führen. Durch die Verwendung von Zink-haltigem Lötmetall verleiht der Schweißnaht eine blaue oder weiße Farbe. Wenn die Löttemperatur zu niedrig ist, wird eine relativ dicke Schweißnaht gebildet, und die Innenseite der Schweißnaht wird mit Porositäts- und Schlackeneinschlüssen bedeckt. Die beiden oben genannten Bedingungen verringern die Festigkeit der Schweißnaht und es ist leicht zu enttäuschen, wenn sie geschärft oder verwendet werden.

(4) Beim Lötprozess gibt es keine rechtzeitige Schlackenentladung oder eine unzureichende Schlackeabladung, so dass eine große Menge an Löhneabzüge in der Schweißnaht bleibt, wodurch die Stärke der Schweißnaht und Ursachen verringert wirdentledeln.

Postzeit: Aug-28-2024